压缩空气系统,从狭义上讲,主要包含气源设备、气源净化设备以及相关联接管路。然而,广义上而言,该系统还涵盖了气动辅助元件、气动执行元件、气动控制元件、真空元件等众多组成部分。通常,一个空压机站所配备的设备即可构成一个狭义的压缩空气系统。以下是一幅典型的压缩空气系统流程图,供您参考:

气源设备,即空气压缩机,负责从大气中吸入自然状态的空气,并经过压缩,转化为具有较高压力的压缩空气。随后,这些压缩空气会通过净化设备,去除其中的水分、油分以及其他杂质等污染物。自然界的空气是由多种气体混合而成,其中就包括水蒸气。含有一定量水蒸气的空气被称为湿空气,而不含水蒸气的则被称为干空气。由于我们周围的空气都是湿空气,因此空气压缩机的工作介质自然也是湿空气。尽管湿空气中的水蒸气含量相对较少,但其对湿空气的物理性质有着显著的影响。在压缩空气的净化过程中,保持压缩空气的干燥是至关重要的。

在一定的温度和压力条件下,湿空气中水蒸气的含量是有限的。当湿空气中水蒸气的含量达到最大可能值时,此时的湿空气被称为饱和空气。而水蒸气含量未达到最大可能值的湿空气,则被称为未饱和空气。当未饱和空气冷却至饱和状态时,会出现液态水珠凝结的现象,这被称为“结露”。结露现象在自然界中十分常见,例如夏季湿度高时,自来水管的表面容易结成水珠;冬季早晨,住户的玻璃窗上会出现水滴,这些都是湿空气在定压下冷却结露的结果。

上述现象中提到的“露点”,是指未饱和空气在保持水蒸气分压不变的情况下降低温度,达到饱和状态时的温度。当温度降至露点时,就会出现结露现象。值得注意的是,湿空气的露点不仅与温度有关,还与湿空气中水分的含量密切相关。水分含量越高,露点越高;反之,则露点低。

在压缩机工程中,露点温度具有重要意义。例如,空压机出口温度过低时,油气桶内的油气混合物可能会因温度过低而结露,导致润滑油含水,进而影响润滑效果。因此,在设计空压机出口温度时,必须确保不低于相应分压力下的露点温度。同样地,常压露点是指在常压下湿空气的露点温度,而压力露点则是指压力空气的露点温度。这两者之间的关系与压缩比有关:在压力露点相同的情况下,压缩比越大,所对应的常压露点就越低。

从空气压缩机中出来的压缩空气并不纯净,其中包含多种污染物。主要成分有水,包括液态水滴、水雾和气态水蒸气;残留的润滑油雾,即雾状油滴及油蒸气;固体杂质,如锈泥、金属粉末、橡胶细末等;还有有害的化学杂质和其他杂质。这些污染物会对气动系统造成严重影响。

润滑油变质会损害橡胶、塑料和密封材料,导致阀类动作失灵并污染产品。水分和粉尘则会导致金属器件和管道生锈腐蚀,运动部件卡死或磨损,进而影响气动元件的正常动作和密封性。此外,水分和尘土还会堵塞节流小孔或过滤网,在寒冷地区,甚至可能因水分结冰而造成管道冻结或裂开。

鉴于空气质量对气动系统可靠性和使用寿命的重大影响,正确选择和使用气源处理系统显得尤为重要。那么,压缩空气中水分的主要来源是什么呢?它主要是随同空气一起被空压机吸入的水蒸气。在压缩过程中,这些水蒸气会被挤压成液态水,从而降低空压机出口处压缩空气的相对湿度。

同时,我们也需关注压缩空气中的油污染问题。这主要来源于空气压缩机的润滑油、环境空气中的油蒸气和悬浮油滴,以及系统中气动元件的润滑用油。尽管目前使用的空压机大多会不可避免地带入一些污油,但通过合理选择和使用气源处理系统,我们可以有效地减少这些污染物对气动系统的影响,确保其稳定、高效地运行。

总之,对于那些在运行过程中无需添加润滑材料的气动系统,压缩空气中含有的各类油类和润滑材料均被视为油污染物质。而对于那些需要加入润滑材料的工作系统,压缩空气中所含的防锈漆和压缩机油则被认定为油污染杂质。

那么,固体杂质是如何进入压缩空气的呢?这主要有两个途径:一是周围大气中本身就混有各种粒径的杂质。尽管空气压缩机吸气口装有过滤器,但5μm以下的“气溶胶”类杂质仍能随吸入空气进入空压机内部,并在压缩过程中与油、水混合后进入排气管道。二是空压机在工作时,各零件间的摩擦、撞击以及密封件的老化脱落,都会产生金属微粒、橡胶粉尘及碳质裂变物等固体微粒,这些微粒随后被带入用气管道。

此外,我们还需要了解气源设备。气源设备即压缩空气的产生装置——空压机。空压机的种类繁多,常见的有活塞式、离心式、螺杆式、滑片式和涡旋式等。从空压机输出的压缩空气中,含有大量水分、油分和粉尘等污染物,因此必须通过净化设备来清除这些污染物,以确保气动系统的正常工作。

气源净化设备,也常被称作后处理设备,是一系列设备与装置的统称,它们共同确保压缩空气的纯净。这些设备包括储气罐、干燥机以及过滤器等。

储气罐,其核心作用在于消除压力脉动,通过绝热膨胀和自然冷却来进一步分离压缩空气中的水分和油分,并储存一定量的气体。这一功能不仅有助于缓解短时间内用气量超过空压机输出气量的压力,还能在空压机出现故障或停电时,提供短时间的供气,从而确保气动设备的安全运行。

干燥机,特别是冷冻式干燥机,是压缩空气除水的重要设备。它利用压缩空气中水蒸气分压与温度的关联特性,通过降温来实现脱水干燥。在工业用压缩空气系统中,这种干燥机是不可或缺的后处理设备,能有效降低压缩空气的含水量,即降低其“露点温度”。

压缩空气的除水可以通过加压、冷却和吸附等方法来实现,其中冷冻式干燥机就是利用冷却原理进行除水的。在空压机压缩空气的过程中,由于压力的升高,空气中的水蒸气会凝析成水,从而实现了初步的除水效果。然而,空压机排出的压缩空气仍然含有大量的水蒸气,处于饱和状态。为了进一步除水,需要采用其他方法,如冷冻式干燥机所采用的冷却方法。

冷却除水的原理是利用饱和水蒸气的密度极限。在气动压力范围内(通常为2MPa以下),饱和空气中水蒸气的密度主要取决于温度,而与空气压力无关。通过降低空气的温度,可以使饱和空气中的水蒸气凝析成液态水,从而达到除水的目的。冷冻式干燥机正是利用了这一原理,通过制冷系统将压缩空气冷却到露点以下,使水蒸气凝析成水并排出,从而确保压缩空气的干燥度。

将压缩空气逐步冷却至尽可能低的温度,使得其中所含的水蒸气密度降低,进而形成“结露”。这些结露汇聚成小水滴后,通过专门的排水系统被排出,从而实现了对压缩空气中水分的有效去除。但需注意,冷却过程应在冰点之上进行,以避免结冰现象阻碍排水。

在实际应用中,冷冻式干燥机的“压力露点温度”通常设定在2~10℃的范围内。例如,当压缩空气在7MPa压力下达到10℃的“压力露点”时,其“常压露点”则为-16℃。这意味着,在环境温度不低于-16℃的条件下使用,压缩空气在排气时不会出现液态水。

值得注意的是,压缩空气的除水方式都是相对的,旨在满足特定干燥度要求。绝对去除水分在技术上不可行,且过度追求不必要的高干燥度可能导致经济上的不划算。

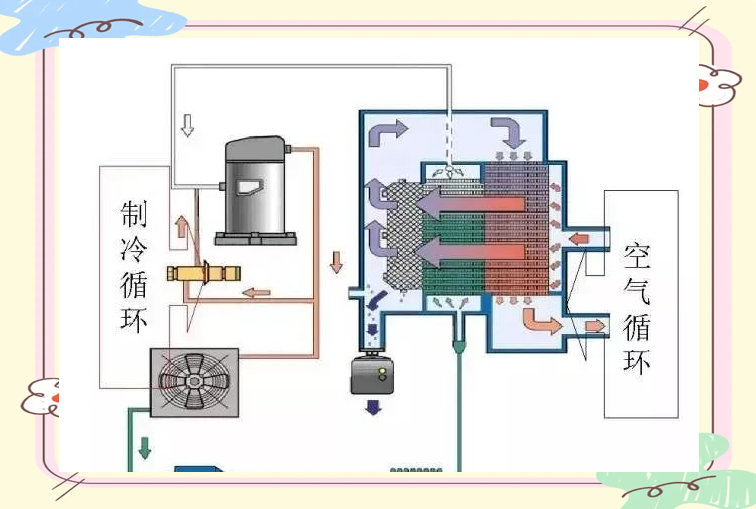

接下来,我们将深入探讨压缩空气冷冻式干燥机的工作原理。通过降低压缩空气的温度,水蒸气会凝结成液滴,进而通过自动排水系统被排出。只要确保干燥机出口下游管路的环境温度高于蒸发器出口的露点温度,就可以有效防止二次结露现象的发生。

在冷冻式干燥机中,压缩空气的除水过程遵循一定的流程。首先,压缩空气被引入干燥机,经过逐步冷却后,其中的水蒸气开始凝结成小水滴。这些水滴随后通过专门的排水系统被高效排出,从而实现了对压缩空气中水分的有效去除。在整个过程中,需要确保冷却温度始终在冰点之上,以防止结冰现象阻碍排水系统的正常工作。通过这样的工作流程,冷冻式干燥机能够有效地满足各种干燥度要求,确保压缩空气的纯净与稳定。

压缩空气流程详解:

首先,高温的压缩空气进入空气热交换器(预热器)进行初步降温。随后,它进入氟利昂/空气热交换器(蒸发器),在这里,压缩空气被迅速冷却至露点温度以下。析出的液态水与压缩空气在水分离器中分离,并通过自动排水装置排出机外。

此外,如果对压缩空气没有低温要求,干燥后的压缩空气会回到空气热交换器中,与刚进入冷干机的高温压缩空气进行换热。这样不仅能有效利用干燥后的压缩空气的“废冷”进行预冷却,降低冷干机的制冷负荷,还能防止干燥后的低温压缩空气导致后端管道出现结露、滴水、生锈等二次问题。

接下来是制冷流程:

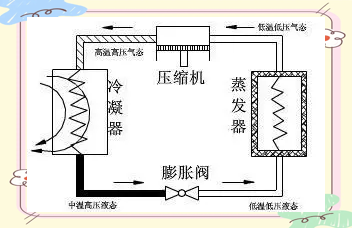

制冷剂氟利昂进入压缩机后,经过压缩,压力和温度都会升高。当其压力稍大于冷凝器内的压力时,高压制冷剂蒸气被排入冷凝器中。在冷凝器内,制冷剂蒸气与低温空气或冷却水进行热交换,从而冷凝为液态。

随后,液态制冷剂经过毛细管/膨胀阀降压降温后,再次进入氟利昂/空气热交换器(蒸发器)。在蒸发器内,制冷剂吸收压缩空气的热量而气化。这样,被冷却的压缩空气得到持续冷却,而气化的制冷剂蒸气则被压缩机吸回,开始新一轮的循环。

制冷剂在系统中依次经过压缩、冷凝、膨胀(节流)和蒸发四个关键过程,从而完成一个完整的循环。这个循环持续进行,有效地实现了对压缩空气的冷冻。

接下来,我们详细了解一下各个部件的功能:

空气热交换器:这一部件的主要作用是防止外接管路的外壁形成冷凝水。经过冷冻干燥后的空气,在这里与高温、湿热的压缩空气进行再次热交换,从而降低进入蒸发器的空气温度。

热交换:在蒸发器内,制冷剂吸热并膨胀,由液态转变为气态,而压缩空气则通过换热降温,使压缩空气中的水蒸气由气态凝结为液态。

水分离器:此部件负责将析出的液态水与压缩空气有效分离。水分离器的效率越高,液态水重新挥发进入压缩空气的比例就越低,进而使得压缩空气的压力露点更低。

压缩机:气态制冷剂进入制冷压缩机后,经过压缩变为高温、高压的气态制冷剂,为后续的冷凝过程做准备。

旁通阀:该部件用于控制制冷温度,确保压力露点稳定在1~6℃之间,防止因液态水温度降至冰点以下而产生的冰堵问题。

冷凝器:冷凝器降低制冷剂的温度,使其由高温的气态转变为低温的液态,为后续的蒸发过程做准备。

过滤器:过滤器负责过滤制冷剂中的杂质,确保制冷系统的纯净。

毛细管/膨胀阀:通过此部件,制冷剂体积膨胀、温度降低,最终变为低温、低压的液体,为进入蒸发器做准备。

气液分离器:确保只有气态的制冷剂能够进入制冷压缩机,防止液态制冷剂可能导致的液击现象和压缩机损坏。

自动排水器:定时将积聚在分离器底部的液态水排出机外,保持系统的干燥和清洁。

此外,冷冻式干燥机具有结构紧凑、使用维护方便以及维护费用较低等优点,特别适用于对压缩空气压力露点温度不是太低的场合(0℃以上)。而吸附式干燥机则是利用干燥剂对强制流过的压缩空气进行脱湿干燥,其中再生型吸附式干燥机是日常应用较多的类型。同时,系统中还配备了各种过滤器,以清除空气中的油污、粉尘、水分及其它杂质,从而获得洁净的压缩空气。